- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12 İnç Silisyum Karbür Yüzeylerin Uygulama Beklentileri

2025-01-10

12 İnç'in Malzeme Özellikleri ve Teknik Gereksinimleri Nelerdir?Silisyum Karbür Yüzeyler?

A. Silisyum Karbürün Temel Fiziksel ve Kimyasal Özellikleri

Silisyum Karbür'ün en göze çarpan özelliklerinden biri geniş bant aralığı genişliğidir; 4H-SiC için yaklaşık 3,26 eV veya 6H-SiC için 3,02 eV, silikonun 1,1 eV'sinden önemli ölçüde daha yüksektir. Bu geniş bant aralığı, SiC'nin son derece yüksek elektrik alan kuvvetleri altında çalışmasına ve termal bozulma veya bozulma olmadan önemli ısıya dayanmasına olanak tanır, bu da onu yüksek voltajlı, yüksek sıcaklıklı ortamlardaki elektronik cihazlar için tercih edilen malzeme haline getirir.

Yüksek Arızalı Elektrik Alanı: SiC'nin yüksek arızalı elektrik alanı (silisyumun yaklaşık 10 katı), yüksek voltaj altında stabil çalışmasını sağlayarak, özellikle elektrikli araçlarda, güç dönüştürücülerinde ve endüstriyel sistemlerde güç elektroniği sistemlerinde yüksek güç yoğunluğu ve verimlilik elde edilmesini sağlar. güç kaynakları.

Yüksek Sıcaklık Direnci: SiC'nin yüksek termal iletkenliği ve yüksek sıcaklıklara (600°C'ye kadar veya daha yüksek) dayanma yeteneği, onu özellikle otomotiv ve havacılık endüstrileri olmak üzere zorlu ortamlarda çalışması gereken cihazlar için ideal bir seçim haline getirir.

Yüksek Frekans Performansı: SiC'nin elektron hareketliliği silikondan daha düşük olmasına rağmen yüksek frekanslı uygulamaları desteklemek için hala yeterlidir. Bu nedenle SiC, kablosuz iletişim, radar ve yüksek frekanslı güç amplifikatörleri gibi yüksek frekanslı alanlarda çok önemli bir rol oynar.

Radyasyon Direnci: SiC'nin güçlü radyasyon direnci, malzeme performansında önemli bir bozulma olmaksızın dış radyasyondan kaynaklanan girişimlere dayanabildiği uzay cihazlarında ve nükleer enerji elektroniklerinde özellikle belirgindir.

B. 12 İnç Alt Tabakaların Temel Teknik Göstergeleri

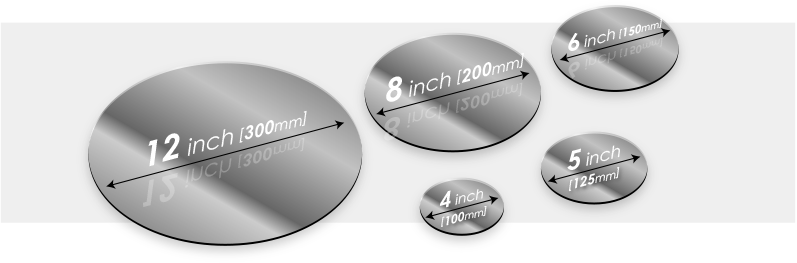

12 inçlik (300 mm) silisyum karbür alt tabakaların avantajları yalnızca boyuttaki artışa değil aynı zamanda nihai cihazların üretim zorluğunu ve performansını doğrudan belirleyen kapsamlı teknik gereksinimlerine de yansır.

Kristal Yapı: SiC'nin esas olarak iki ortak kristal yapısı vardır:4H-SiC ve 6H-SiC. 4H-SiCDaha yüksek elektron hareketliliği ve mükemmel termal iletkenliği ile yüksek frekanslı ve yüksek güçlü uygulamalar için daha uygunken, 6H-SiC daha yüksek kusur yoğunluğuna ve daha zayıf elektronik performansa sahiptir ve genellikle düşük güçlü, düşük frekanslı uygulamalar için kullanılır. 12 inçlik alt tabakalar için uygun kristal yapının seçilmesi çok önemlidir. Daha az kristal kusuru olan 4H-SiC, yüksek frekanslı, yüksek güçlü uygulamalar için daha uygundur.

Alt Tabaka Yüzey Kalitesi: Alt tabakanın yüzey kalitesinin cihaz performansı üzerinde doğrudan etkisi vardır. Yüzey düzgünlüğü, pürüzlülüğü ve kusur yoğunluğunun hepsinin sıkı bir şekilde kontrol edilmesi gerekir. Pürüzlü bir yüzey yalnızca cihazın kristal kalitesini etkilemez, aynı zamanda cihazın erken arızalanmasına da yol açabilir. Bu nedenle, Kimyasal Mekanik Parlatma (CMP) gibi teknolojiler yoluyla alt tabakanın yüzey düzgünlüğünün arttırılması çok önemlidir.

Kalınlık ve Tekdüzelik Kontrolü: 12 inçlik alt tabakaların artan boyutu, kalınlık tekdüzeliği ve kristal kalitesi için daha yüksek gereksinimler anlamına gelir. Tutarsız kalınlık, cihazın performansını ve güvenilirliğini etkileyen eşit olmayan termal strese yol açabilir. Yüksek kaliteli 12 inçlik alt tabakalar sağlamak için, kalınlık tutarlılığını garanti etmek amacıyla hassas büyütme ve ardından gelen kesme ve cilalama işlemleri uygulanmalıdır.

C. 12 İnç Alt Tabakaların Boyutu ve Üretim Avantajları

Yarı iletken endüstrisi daha büyük alt katmanlara doğru ilerledikçe, 12 inçlik silisyum karbür alt katmanlar üretim verimliliği ve maliyet etkinliği açısından önemli avantajlar sunuyor. Geleneksel ile karşılaştırıldığında6 inç ve 8 inç alt tabakalar12 inçlik alt tabakalar daha fazla talaş kesimi sağlayarak üretim başına üretilen talaş sayısını büyük ölçüde artırabilir ve böylece birim talaş maliyetini önemli ölçüde azaltabilir. Ek olarak, 12 inçlik alt tabakaların daha büyük boyutu, entegre devrelerin verimli üretimi için daha iyi bir platform sağlayarak tekrarlanan üretim adımlarını azaltır ve genel üretim verimliliğini artırır.

12 İnç Silisyum Karbür Yüzeyler Nasıl Üretilir?

A. Kristal Büyüme Teknikleri

Süblimasyon Yöntemi (PVT):

Süblimasyon Yöntemi (Fiziksel Buhar Taşıma, PVT), özellikle büyük boyutlu silisyum karbür substratların üretimi için uygun olan, en yaygın kullanılan silisyum karbür kristal büyütme tekniklerinden biridir. Bu süreçte silisyum karbür ham maddeleri yüksek sıcaklıklarda süblime olur ve gaz halindeki karbon ve silisyum, sıcak alt tabaka üzerinde yeniden birleşerek kristallere dönüşür. Süblimasyon yönteminin avantajları arasında yüksek malzeme saflığı ve iyi kristal kalitesi yer alır ve yüksek talep gören ürünlerin üretimine uygundur.12 inçlik alt tabakalar. Ancak bu yöntem aynı zamanda yavaş büyüme oranları ve sıcaklık ve atmosferin sıkı kontrolüne yönelik yüksek gereksinimler gibi bazı zorluklarla da karşı karşıyadır.

CVD Yöntemi (Kimyasal Buhar Biriktirme):

CVD prosesinde, gaz halindeki öncüller (SiCl₄ ve C₆H₆ gibi) ayrışır ve yüksek sıcaklıklarda bir film oluşturmak üzere alt tabaka üzerinde birikir. PVT ile karşılaştırıldığında CVD yöntemi daha düzgün film büyümesi sağlayabilir ve ince film malzemelerinin birikmesi ve yüzey işlevselleştirmesi için uygundur. CVD yönteminin kalınlık kontrolünde bazı zorlukları olmasına rağmen, kristal kalitesini ve alt tabaka homojenliğini geliştirmek için hala yaygın olarak kullanılmaktadır.

B. Yüzey Kesme ve Parlatma Teknikleri

Kristal Kesim:

Büyük boyutlu kristallerden 12 inçlik alt katmanların kesilmesi karmaşık bir tekniktir. Kristal kesme işlemi, alt tabakanın kesme sırasında çatlamamasını veya mikro çatlaklar oluşturmamasını sağlamak için mekanik stresin hassas kontrolünü gerektirir. Kesim doğruluğunu artırmak için lazer kesim teknolojisi sıklıkla kullanılır veya kesim kalitesini artırmak için ultrasonik ve yüksek hassasiyetli mekanik aletlerle birleştirilir.

Parlatma ve Yüzey İşlem:

Kimyasal Mekanik Parlatma (CMP), alt tabaka yüzey kalitesini iyileştirmek için önemli bir teknolojidir. Bu işlem, mekanik sürtünme ve kimyasal reaksiyonların sinerjik etkisi yoluyla alt tabaka yüzeyindeki mikro kusurları ortadan kaldırarak pürüzsüzlük ve düzlük sağlar. Yüzey işlemi yalnızca alt tabakanın parlaklığını arttırmakla kalmaz, aynı zamanda yüzey kusurlarını da azaltır, böylece sonraki cihazların performansını optimize eder.

C. Yüzey Kusur Kontrolü ve Kalite Kontrolü

Kusur Türleri:

Yaygın kusurlarsilisyum karbür yüzeylerdislokasyonları, kafes kusurlarını ve mikro çatlakları içerir. Bu kusurlar, cihazların elektriksel performansını ve termal kararlılığını doğrudan etkileyebilir. Bu nedenle alt tabakanın büyütülmesi, kesilmesi ve cilalanması sırasında bu kusurların oluşumunun sıkı bir şekilde kontrol edilmesi önemlidir. Dislokasyonlar ve kafes kusurları genellikle uygun olmayan kristal büyümesinden veya aşırı kesme sıcaklıklarından kaynaklanır.

Kalite Değerlendirmesi:

Substrat kalitesini sağlamak amacıyla, Taramalı Elektron Mikroskobu (SEM) ve Atomik Kuvvet Mikroskobu (AFM) gibi teknolojiler yüzey kalitesi kontrolünde yaygın olarak kullanılır. Ek olarak elektriksel performans testleri (iletkenlik ve hareketlilik gibi) alt tabaka kalitesini daha da değerlendirebilir.

12 İnç Silisyum Karbür Yüzeyler Hangi Alanlara Uygulanır?

A. Güç Elektroniği ve Güç Yarı İletken Cihazları

12 inçlik silisyum karbür alt tabakalar, güç yarı iletken cihazlarında, özellikle MOSFET'lerde, IGBT'lerde ve Schottky diyotlarda yaygın olarak kullanılmaktadır. Bu cihazlar, verimli güç yönetiminde, endüstriyel güç kaynaklarında, dönüştürücülerde ve elektrikli araçlarda yaygın olarak kullanılmaktadır. SiC cihazlarının yüksek voltaj toleransı ve düşük anahtarlama kaybı özellikleri, güç dönüşüm verimliliğini önemli ölçüde artırmalarına, enerji kaybını azaltmalarına ve yeşil enerji teknolojilerinin gelişimini teşvik etmelerine olanak tanır.

B. Yeni Enerji ve Elektrikli Araçlar

Elektrikli araçlarda, 12 inçlik silisyum karbür alt tabakalar, elektrikli tahrik sistemlerinin verimliliğini artırabilir ve akü şarj hızını ve menzilini iyileştirebilir. Yeteneği nedeniylesilisyum karbür malzemelerYüksek voltaj ve yüksek frekanslı sinyalleri etkin bir şekilde yönetebilmek için elektrikli araç şarj istasyonlarındaki yüksek hızlı şarj ekipmanlarının da vazgeçilmezidir.

C. 5G İletişimi ve Yüksek Frekanslı Elektronik

Mükemmel yüksek frekans performansına sahip 12 inçlik silisyum karbür alt tabakalar, 5G baz istasyonlarında ve yüksek frekanslı RF cihazlarında yaygın olarak kullanılmaktadır. 5G ağlarının yüksek hızlı veri iletimini destekleyerek sinyal iletim verimliliğini önemli ölçüde artırabilir ve sinyal kaybını azaltabilirler.

D. Enerji Sektörü

Silisyum karbür substratlar ayrıca fotovoltaik invertörler ve rüzgar enerjisi üretimi gibi yenilenebilir enerji alanlarında da önemli uygulamalara sahiptir. SiC cihazları, enerji dönüşüm verimliliğini artırarak enerji kaybını azaltabilir ve elektrik şebekesi ekipmanının stabilitesini ve güvenilirliğini artırabilir.

12 İnç Silisyum Karbür Yüzeylerin Zorlukları ve Darboğazları Nelerdir?

A. İmalat Maliyetleri ve Büyük Ölçekli Üretim

12 inçlik üretim maliyetisilisyum karbür gofretleresas olarak hammadde, ekipman yatırımı ve teknoloji araştırma ve geliştirmesine yansıyan yüksek kalmaya devam ediyor. Büyük ölçekli üretimin teknik zorluklarının nasıl aşılacağı ve birim üretim maliyetlerinin nasıl azaltılacağı, silisyum karbür teknolojisinin yaygınlaşmasını teşvik etmenin anahtarıdır.

B. Yüzey Kusurları ve Kalite Tutarlılığı

12 inçlik alt tabakaların üretim avantajları olmasına rağmen, kristal büyütme, kesme ve cilalama işlemleri sırasında yine de kusurlar meydana gelebilir ve bu da tutarsız alt tabaka kalitesine yol açabilir. Yenilikçi teknolojiler aracılığıyla kusur yoğunluğunun nasıl azaltılacağı ve kalite tutarlılığının nasıl artırılacağı gelecekteki araştırmaların odak noktasıdır.

C. Ekipman ve Teknoloji Güncellemeleri Talebi

Yüksek hassasiyetli kesme ve cilalama ekipmanlarına olan talep artıyor. Aynı zamanda, yeni tespit teknolojilerine (atomik kuvvet mikroskobu, elektron ışın taraması vb.) dayalı olarak alt tabakaların hassas kalite denetimi, üretim verimliliğini ve ürün kalitesini artırmanın anahtarıdır.

Semicorex olarak bir dizi ürün sunuyoruzYüksek Kaliteli GofretlerYarı iletken endüstrisinin zorlu gereksinimlerini karşılamak üzere titizlikle tasarlanmıştır; herhangi bir sorunuz varsa veya ek ayrıntılara ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.

İletişim telefonu: +86-13567891907

E-posta: sales@semicorex.com