- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Yarı İletken Endüstrisinde Kuru Aşındırma Teknolojisini Anlamak

2024-06-11

Dağlama, tasarlanan yapısal desenleri elde etmek için malzemenin fiziksel veya kimyasal yollarla seçici olarak çıkarılması tekniğini ifade eder.

Şu anda birçok yarı iletken cihaz, ağırlıklı olarak iki tür aşındırma yoluyla oluşturulan mesa cihaz yapılarını kullanmaktadır:ıslak aşındırma ve kuru aşındırma. Basit ve hızlı ıslak aşındırma, yarı iletken cihaz imalatında önemli bir rol oynasa da, izotropik aşındırma ve zayıf tekdüzelik gibi doğal dezavantajları vardır ve bu da küçük boyutlu desenlerin aktarılması sırasında sınırlı kontrole neden olur. Bununla birlikte, yüksek anizotropi, iyi tekdüzelik ve tekrarlanabilirlik ile kuru dağlama, yarı iletken cihaz imalat süreçlerinde öne çıkmaktadır. "Kuru aşındırma" terimi genel olarak, lazer aşındırma, plazma aşındırma ve kimyasal buhar aşındırma dahil olmak üzere yüzey malzemelerini çıkarmak ve mikro ve nano desenleri aktarmak için kullanılan herhangi bir ıslak olmayan aşındırma teknolojisini ifade eder. Bu metinde tartışılan kuru aşındırma, özellikle malzeme yüzeylerini değiştirmek için plazma deşarjını (fiziksel veya kimyasal) kullanan işlemlerin dar uygulamasıyla ilgilidir. Aşağıdakiler de dahil olmak üzere birçok yaygın endüstriyel aşındırma teknolojisini kapsar:İyon Işınıyla Aşındırma (IBE), Reaktif İyon Aşındırma (RIE), Elektron Siklotron Rezonans (ECR) plazma aşındırma ve İndüktif Eşleşmiş Plazma (ICP) aşındırma.

1. İyon Işını Aşındırma (IBE)

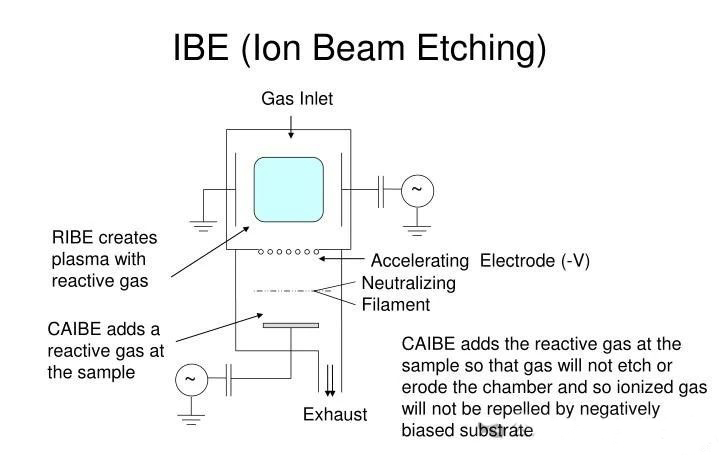

İyon öğütme olarak da bilinen IBE, 1970'lerde tamamen fiziksel bir dağlama yöntemi olarak geliştirildi. Süreç, hedef malzemenin yüzeyini bombardıman etmek için bir voltajla hızlandırılan inert gazlardan (Ar, Xe gibi) oluşturulan iyon ışınlarını içerir. İyonlar enerjiyi yüzey atomlarına aktararak, bağlanma enerjilerini aşan enerjiye sahip olanların püskürtülmesine neden olur. Bu teknik, iyon ışınının yönünü ve enerjisini kontrol etmek için hızlandırılmış voltaj kullanır ve bu da mükemmel dağlama anizotropisi ve hız kontrol edilebilirliği sağlar. Seramik ve bazı metaller gibi kimyasal olarak stabil malzemeleri aşındırmak için ideal olsa da, daha derin aşındırmalar için daha kalın maskelere duyulan ihtiyaç, aşındırma hassasiyetini tehlikeye atabilir ve yüksek enerjili iyon bombardımanı, kafes bozulmaları nedeniyle kaçınılmaz elektriksel hasara neden olabilir.

2. Reaktif İyon Aşındırma (RIE)

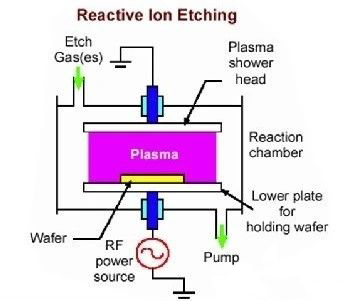

IBE'den geliştirilen RIE, kimyasal reaksiyonları fiziksel iyon bombardımanıyla birleştirir. IBE ile karşılaştırıldığında RIE, geniş alanlar boyunca daha yüksek aşındırma oranları ve mükemmel anizotropi ve tekdüzelik sunar; bu da onu mikro ve nano üretimde en yaygın kullanılan aşındırma tekniklerinden biri haline getirir. İşlem, paralel plaka elektrotlarına radyo frekansı (RF) voltajının uygulanmasını içerir; bu, odadaki elektronların hızlanmasına ve reaksiyon gazlarını iyonize etmesine neden olarak plakaların bir tarafında stabil bir plazma durumuna yol açar. Plazma, elektronların katoda çekilmesi ve anotta topraklanması nedeniyle pozitif bir potansiyel taşır, böylece oda boyunca bir elektrik alanı oluşturulur. Pozitif yüklü plazma, katoda bağlı alt tabakaya doğru hızlanarak onu etkili bir şekilde aşındırır.

Aşındırma işlemi sırasında oda, reaksiyon gazlarının iyonizasyon hızını artıran ve substrat yüzeyindeki kimyasal reaksiyon sürecini hızlandıran düşük basınçlı bir ortamı (0,1 ~ 10 Pa) korur. Genel olarak RIE prosesi, yüksek aşındırma hassasiyeti sağlayacak şekilde, vakum sistemi tarafından verimli bir şekilde uzaklaştırılması için reaksiyon yan ürünlerinin uçucu olmasını gerektirir. RF güç seviyesi doğrudan plazma yoğunluğunu ve hızlanma öngerilim voltajını belirler, böylece aşındırma hızını kontrol eder. Bununla birlikte, RIE, plazma yoğunluğunu arttırırken aynı zamanda öngerilim voltajını da arttırır, bu da kafes hasarına neden olabilir ve maskenin seçiciliğini azaltabilir, dolayısıyla aşındırma uygulamaları için sınırlamalar oluşturur. Büyük ölçekli entegre devrelerin hızla gelişmesi ve transistörlerin boyutunun küçülmesiyle birlikte, mikro ve nano üretimde hassasiyet ve en boy oranlarına yönelik daha fazla talep ortaya çıkmış, bu da yüksek yoğunluklu plazma bazlı kuru aşındırma teknolojilerinin ortaya çıkmasına yol açmıştır. elektronik bilgi teknolojisinin ilerlemesi için yeni fırsatlar.

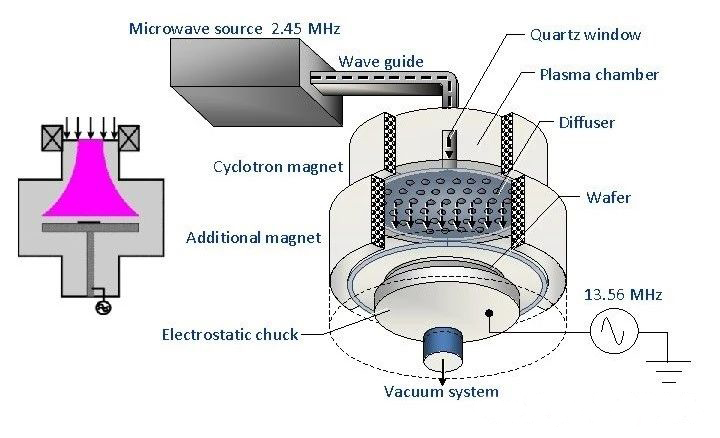

3. Elektron Siklotron Rezonansı (ECR) Plazma Aşındırma

Yüksek yoğunluklu plazma elde etmek için erken bir yöntem olan ECR teknolojisi, elektron siklotron rezonansını indüklemek için harici olarak uygulanan, frekans uyumlu bir manyetik alanla güçlendirilmiş, oda içindeki elektronlarla rezonansa girmek için mikrodalga enerjisini kullanır. Bu yöntem, RIE'den önemli ölçüde daha yüksek plazma yoğunlukları elde ederek aşındırma hızını ve maske seçiciliğini artırır, böylece ultra yüksek en boy oranlı yapıların aşındırılmasını kolaylaştırır. Bununla birlikte, mikrodalga kaynaklarının, RF kaynaklarının ve manyetik alanların koordineli işlevine dayanan sistemin karmaşıklığı operasyonel zorluklar doğurmaktadır. Endüktif Eşleşmiş Plazma (ICP) aşındırma yönteminin ortaya çıkışı, bunu kısa süre sonra ECR'ye göre bir basitleştirme olarak takip etti.

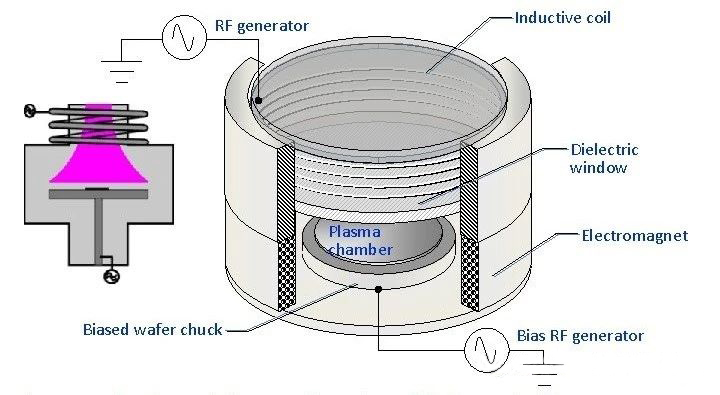

4. İndüktif Eşleşmiş Plazma (ICP) Aşındırma

ICP aşındırma teknolojisi, hem plazma üretimini hem de hızlanma öngerilim voltajını kontrol etmek için iki adet 13,56MHz RF kaynağı kullanarak ECR teknolojisine dayanan sistemi basitleştirir. ECR'de kullanılan harici manyetik alan yerine, spiral bir bobin şematikte gösterildiği gibi alternatif bir elektromanyetik alan oluşturur. RF kaynakları, elektromanyetik bağlantı yoluyla enerjiyi, indüklenen alan içinde siklotron hareketi ile hareket eden ve iyonizasyona neden olmak için reaksiyon gazlarıyla çarpışan iç elektronlara aktarır. Bu kurulum, ECR ile karşılaştırılabilir plazma yoğunluklarına ulaşır. ICP aşındırma, yüksek aşındırma hızları, yüksek seçicilik, geniş alan bütünlüğü ve basit, kontrol edilebilir ekipman yapısı ihtiyaçlarını karşılayan çeşitli aşındırma sistemlerinin avantajlarını birleştirir ve böylece yeni nesil yüksek yoğunluklu plazma aşındırma teknolojileri için hızla tercih edilen seçim haline gelir. .

5. Kuru Dağlamanın Özellikleri

Kuru aşındırma teknolojisi, üstün anizotropisi ve yüksek aşındırma oranları nedeniyle, ıslak aşındırmanın yerini alarak mikro ve nanofabrikasyonda hızla temel bir konuma gelmiştir. İyi kuru aşındırma teknolojisini değerlendirme kriterleri arasında maske seçiciliği, anizotropi, aşındırma hızı, genel tekdüzelik ve kafes hasarından kaynaklanan yüzey düzgünlüğü yer alır. Pek çok değerlendirme kriteri ile özel durum, imalat ihtiyaçlarına göre dikkate alınmalıdır. Kuru aşındırmanın en doğrudan göstergeleri, kazınmış zeminin ve yan duvarların düzlüğü ve kazınmış terasların anizotropisi dahil olmak üzere yüzey morfolojisidir; bunların her ikisi de kimyasal reaksiyonların fiziksel bombardımana oranı ayarlanarak kontrol edilebilir. Aşındırma sonrası mikroskobik karakterizasyon tipik olarak taramalı elektron mikroskobu ve atomik kuvvet mikroskobu kullanılarak gerçekleştirilir. Aynı aşındırma koşulları ve süresi altında maskenin aşındırma derinliğinin malzemeninkine oranı olan maske seçiciliği çok önemlidir. Genel olarak seçicilik ne kadar yüksek olursa model aktarımının doğruluğu da o kadar iyi olur. ICP gravüründe kullanılan yaygın maskeler arasında fotorezist, metaller ve dielektrik filmler bulunur. Fotorezistin seçiciliği zayıftır ve yüksek sıcaklıklar veya enerjik bombardıman altında bozunabilir; metaller yüksek seçicilik sunar ancak maskenin çıkarılmasında zorluklar yaratır ve sıklıkla çok katmanlı maskeleme teknikleri gerektirir. Ayrıca metal maskeler aşındırma sırasında yan duvarlara yapışarak sızıntı yolları oluşturabilir. Bu nedenle, aşındırma için uygun maske teknolojisinin seçilmesi özellikle önemlidir ve maske malzemelerinin seçimi, cihazların spesifik performans gereksinimlerine göre belirlenmelidir.**