- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silisyum Karbür Seramikler ve Çeşitli İmalat Süreçleri

2024-08-07

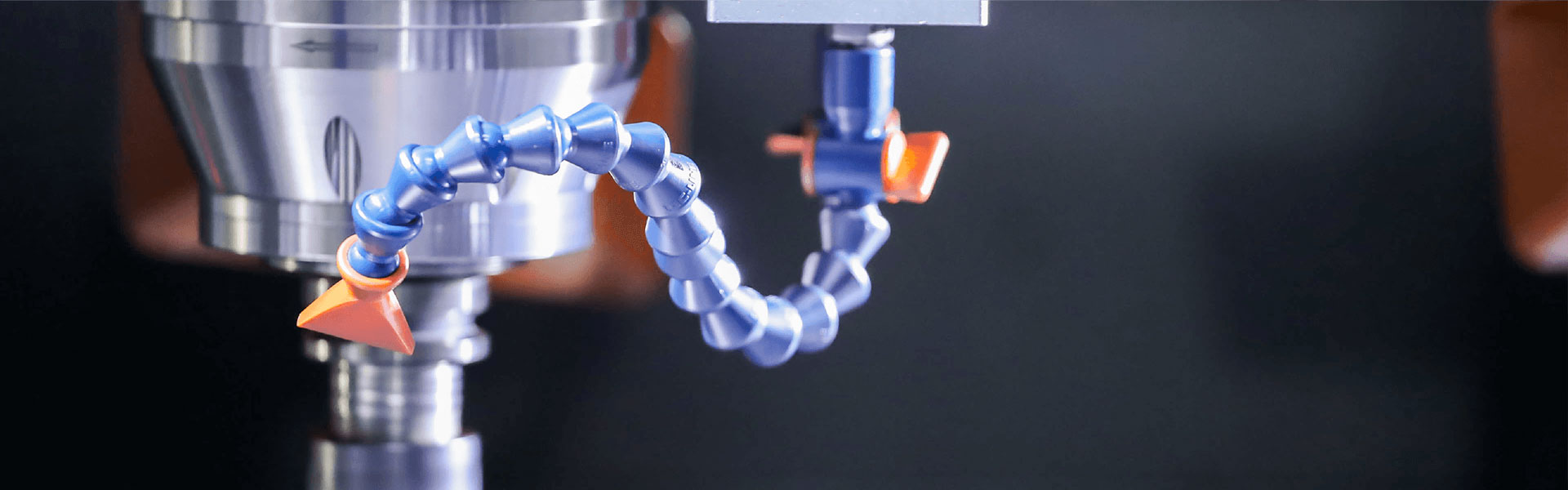

Silisyum karbür (SiC) seramiklerhassas rulmanlar, contalar, gaz türbini rotorları, optik bileşenler, yüksek sıcaklık nozulları, ısı eşanjörü bileşenleri ve nükleer reaktör malzemeleri gibi zorlu uygulamalarda yaygın olarak kullanılmaktadır. Bu yaygın kullanım, yüksek aşınma direnci, mükemmel termal iletkenlik, üstün oksidasyon direnci ve olağanüstü yüksek sıcaklıktaki mekanik özellikler dahil olmak üzere olağanüstü özelliklerinden kaynaklanmaktadır. Bununla birlikte, SiC'nin doğasında bulunan güçlü kovalent bağlanma ve düşük difüzyon katsayısı, sinterleme işlemi sırasında yüksek yoğunlaşmanın sağlanmasında önemli bir zorluk teşkil etmektedir. Sonuç olarak, sinterleme işlemi yüksek performans elde etmede çok önemli bir adım haline gelir.SiC seramikleri.

Bu makale, yoğun üretim için kullanılan çeşitli üretim tekniklerine kapsamlı bir genel bakış sunmaktadır.RBSiC/PSSiC/RSiC benzersiz özelliklerini ve uygulamalarını vurgulayan seramikler:

1. Reaksiyona Bağlı Silisyum Karbür (RBSiC)

RBSiCsilisyum karbür tozunun (tipik olarak 1-10 μm) karbonla karıştırılmasını, karışımın yeşil bir gövde halinde şekillendirilmesini ve silikon infiltrasyonu için yüksek sıcaklıklara maruz bırakılmasını içerir. Bu işlem sırasında silikon, mevcut SiC parçacıklarına bağlanan ve sonuçta yoğunlaşmayı sağlayan SiC'yi oluşturmak için karbonla reaksiyona girer. İki birincil silikon infiltrasyon yöntemi kullanılır:

Sıvı Silikon Sızması: Silikon, erime noktasının (1450-1470°C) üzerine ısıtılarak erimiş silikonun kılcal hareket yoluyla gözenekli yeşil gövdeye sızmasına izin verilir. Erimiş silikon daha sonra karbonla reaksiyona girerek SiC oluşturur.

Buhar Silikon Sızması: Silikon, silikon buharı oluşturmak için erime noktasının ötesinde ısıtılır. Bu buhar yeşil gövdeye nüfuz eder ve ardından karbonla reaksiyona girerek SiC oluşturur.

Proses Akışı: SiC tozu + C tozu + Bağlayıcı → Şekillendirme → Kurutma → Kontrollü bir atmosferde bağlayıcının tükenmesi → Yüksek sıcaklıkta Si sızması → İşlem sonrası

(1) Temel Hususlar:

Çalışma sıcaklığıRBSiCmalzemedeki artık serbest silikon içeriği ile sınırlıdır. Tipik olarak maksimum çalışma sıcaklığı 1400°C civarındadır. Bu sıcaklığın üzerinde serbest silikonun erimesi nedeniyle malzemenin mukavemeti hızla bozulur.

Sıvı silikon infiltrasyonu, nihai ürünün özelliklerini olumsuz yönde etkileyebilecek daha yüksek bir artık silikon içeriği (tipik olarak %10-15, bazen %15'i aşan) bırakma eğilimindedir. Buna karşılık, buharlı silikon infiltrasyonu, artık silikon içeriği üzerinde daha iyi kontrol sağlanmasına olanak tanır. Yaş gövdedeki gözenekliliğin en aza indirilmesiyle, sinterleme sonrasında kalan silikon içeriği %10'un altına, dikkatli proses kontrolü ile %8'in altına bile düşürülebilir. Bu azalma, nihai ürünün genel performansını önemli ölçüde artırır.

Şunu unutmamak önemlidir:RBSiCinfiltrasyon yöntemi ne olursa olsun kaçınılmaz olarak bir miktar artık silikon içerecektir (%8 ila %15 arasında değişen). Öyleyse,RBSiCtek fazlı silisyum karbür seramiği değil, “silisyum + silisyum karbür” kompozitidir. Sonuç olarak,RBSiColarak da anılırSiSiC (silisyum silisyum karbür kompozit).

(2) Avantajlar ve Uygulamalar:

RBSiCaşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

Düşük Sinterleme Sıcaklığı: Bu, enerji tüketimini ve üretim maliyetlerini azaltır.

Maliyet Etkinliği: Süreç nispeten basittir ve kolaylıkla bulunabilen hammaddeleri kullanır, bu da satın alınabilirliğine katkıda bulunur.

Yüksek Yoğunlaşma:RBSiCyüksek yoğunluk seviyelerine ulaşarak gelişmiş mekanik özelliklere yol açar.

Net'e Yakın Şekillendirme: Karbon ve silisyum karbür ön kalıp, karmaşık şekiller verecek şekilde önceden işlenebilir ve sinterleme sırasındaki minimum büzülme (tipik olarak %3'ten az) mükemmel boyutsal doğruluk sağlar. Bu, pahalı sinterleme sonrası işleme ihtiyacını azaltır.RBSiCözellikle büyük, karmaşık şekilli bileşenler için uygundur.

Bu avantajlardan dolayı;RBSiCbaşta imalat olmak üzere çeşitli endüstriyel uygulamalarda yaygın kullanıma sahiptir:

Fırın bileşenleri: Astarlar, potalar ve sarkmalar.

Uzay aynaları:RBSiCDüşük termal genleşme katsayısı ve yüksek elastik modülü, onu uzay tabanlı aynalar için ideal bir malzeme haline getiriyor.

Yüksek sıcaklık ısı eşanjörleri: Refel (İngiltere) gibi şirketler,RBSiCkimyasal işlemeden enerji üretimine kadar çeşitli uygulamalarla yüksek sıcaklıklı ısı eşanjörlerinde. Asahi Glass (Japonya) da bu teknolojiyi benimseyerek uzunlukları 0,5 ila 1 metre arasında değişen ısı değişim tüpleri üretti.

Ayrıca, yarı iletken endüstrisinde daha büyük levhalara ve daha yüksek işlem sıcaklıklarına olan talebin artması, yüksek saflıkta malzemelerin geliştirilmesini teşvik etmiştir.RBSiCbileşenler. Yüksek saflıkta SiC tozu ve silikon kullanılarak üretilen bu bileşenler, yavaş yavaş elektron tüpleri ve yarı iletken levha işleme ekipmanlarına yönelik destek düzeneklerindeki kuvars cam parçalarının yerini alıyor.

Difüzyon Fırını için Semicorex RBSiC Gofret Teknesi

(3) Sınırlamalar:

Avantajlarına rağmen,RBSiCbelirli sınırlamalara sahiptir:

Artık Silikon: Daha önce de belirtildiği gibi,RBSiCİşlem doğası gereği nihai üründe artık serbest silikonla sonuçlanır. Bu artık silikon, aşağıdakiler de dahil olmak üzere malzemenin özelliklerini olumsuz yönde etkiler:

Diğerlerine kıyasla azaltılmış mukavemet ve aşınma direnciSiC seramikleri.

Sınırlı korozyon direnci: Serbest silikon, alkali çözeltilerin ve hidroflorik asit gibi güçlü asitlerin saldırısına karşı hassastır ve bu durum korozyonu kısıtlar.RBSiCbu tür ortamlarda kullanılması.

Daha düşük yüksek sıcaklık dayanımı: Serbest silikonun varlığı, maksimum çalışma sıcaklığını 1350-1400°C civarında sınırlar.

2. Basınçsız Sinterleme - PSSiC

Silisyum karbürün basınçsız sinterlenmesiFarklı şekil ve boyutlardaki numunelerin, 2000-2150°C arasındaki sıcaklıklarda, inert bir atmosfer altında ve dış basınç uygulanmadan, uygun sinterleme yardımcıları ilave edilerek yoğunlaştırılmasını sağlar. SiC'nin basınçsız sinterleme teknolojisi olgunlaştı ve avantajları, düşük üretim maliyetinde ve ürünlerin şekli ve boyutunda herhangi bir kısıtlama olmamasıdır. Özellikle, katı faz sinterlenmiş SiC seramikleri yüksek yoğunluğa, tekdüze mikro yapıya ve mükemmel kapsamlı malzeme özelliklerine sahiptir; bu da onları aşınmaya ve korozyona dayanıklı sızdırmazlık halkalarında, kayar yataklarda ve diğer uygulamalarda yaygın olarak kullanılmasını sağlar.

Silisyum karbürün basınçsız sinterleme işlemi katı faza bölünebilirsinterlenmiş silisyum karbür (SSiC)ve sıvı fazda sinterlenmiş silisyum karbür (LSiC).

Basınçsız katı faz sinterlenmiş silisyum karbürün mikro yapısı ve tane sınırı

Katı faz sinterleme ilk olarak 1974 yılında Amerikalı bilim adamı Prochazka tarafından icat edilmiştir. Mikron altı β-SiC'ye az miktarda bor ve karbon ekleyerek silisyum karbürün basınçsız sinterlenmesini gerçekleştirerek yoğunluğun %95'ine yakın yoğun sinterlenmiş bir gövde elde etmiştir. teorik değer. Daha sonra W. Btcker ve H. Hansner, hammadde olarak α-SiC'yi kullandılar ve silisyum karbürün yoğunlaşmasını sağlamak için bor ve karbon eklediler. Daha sonraki birçok çalışma, hem bor hem de bor bileşiklerinin ve Al ve Al bileşiklerinin, sinterlemeyi teşvik etmek için silikon karbür ile katı çözeltiler oluşturabildiğini göstermiştir. Karbon ilavesi, yüzey enerjisini arttırmak için silisyum karbürün yüzeyinde silisyum dioksit ile reaksiyona girerek sinterlemeye faydalıdır. Katı faz sinterlenmiş silisyum karbür, temelde sıvı faz bulunmayan nispeten "temiz" tane sınırlarına sahiptir ve taneler yüksek sıcaklıklarda kolayca büyür. Bu nedenle kırılma taneler arasıdır ve mukavemet ve kırılma tokluğu genellikle yüksek değildir. Ancak “temiz” tane sınırları nedeniyle yüksek sıcaklık dayanımı artan sıcaklıkla değişmez ve genellikle 1600°C'ye kadar sabit kalır.

Silisyum karbürün sıvı fazda sinterlenmesi, 1990'ların başında Amerikalı bilim adamı M.A. Mulla tarafından icat edildi. Ana sinterleme katkısı Y2O3-Al2O3'tür. Sıvı fazlı sinterleme, katı fazlı sinterlemeye kıyasla daha düşük sinterleme sıcaklığı avantajına sahiptir ve tane boyutu daha küçüktür.

Katı faz sinterlemenin ana dezavantajları, gereken yüksek sinterleme sıcaklığı (>2000°C), hammaddeler için yüksek saflık gereklilikleri, sinterlenmiş gövdenin düşük kırılma tokluğu ve kırılma mukavemetinin çatlaklara karşı güçlü duyarlılığıdır. Yapısal olarak taneler kaba ve düzensizdir ve kırılma şekli tipik olarak taneler arasıdır. Son yıllarda yurt içinde ve yurt dışında silisyum karbür seramik malzemeler üzerine yapılan araştırmalar sıvı faz sinterlemeye odaklanmıştır. Sıvı faz sinterlemesi, sinterlemeye yardımcı olarak belirli miktarda çok bileşenli düşük ötektik oksitlerin kullanılmasıyla elde edilir. Örneğin, Y2O3'ün ikili ve üçlü yardımları, SiC ve kompozitlerinin sıvı fazda sinterleme göstermesini sağlayarak, malzemenin daha düşük sıcaklıklarda ideal yoğunlaştırılmasını sağlayabilir. Aynı zamanda, tane sınırı sıvı fazının devreye girmesi ve benzersiz arayüz bağlama kuvvetinin zayıflaması nedeniyle, seramik malzemenin kırılma modu, taneler arası kırılma moduna dönüşür ve seramik malzemenin kırılma dayanıklılığı önemli ölçüde iyileştirilir. .

3. Yeniden Kristalize Silisyum Karbür - RSiC

Yeniden kristalleştirilmiş silisyum karbür (RSiC)kaba ve ince olmak üzere iki farklı parçacık boyutuna sahip, yüksek saflıkta silisyum karbür (SiC) tozundan yapılmış, yüksek saflıkta bir SiC malzemesidir. Sinterleme yardımcı maddeleri eklenmeden buharlaşma-yoğunlaşma mekanizması ile yüksek sıcaklıklarda (2200-2450°C) sinterlenir.

Not: Sinterleme yardımcıları olmadan, sinterleme boynunun büyümesi genellikle yüzey difüzyonu veya buharlaşma-yoğunlaşma kütle transferi yoluyla sağlanır. Klasik sinterleme teorisine göre bu kütle transfer yöntemlerinin hiçbiri temas eden parçacıkların kütle merkezleri arasındaki mesafeyi azaltamaz, dolayısıyla yoğunlaşmayan bir süreç olan makroskobik ölçekte herhangi bir büzülmeye neden olmaz. Bu sorunu çözmek ve yüksek yoğunluklu silisyum karbür seramikler elde etmek için insanlar ısı uygulamak, sinterleme yardımcıları eklemek veya ısı, basınç ve sinterleme yardımcılarının bir kombinasyonunu kullanmak gibi birçok önlem almıştır.

Yeniden kristalleştirilmiş silisyum karbürün kırılma yüzeyinin SEM görüntüsü

Özellikleri ve Uygulamaları:

RSiC%99'dan fazla SiC içerir ve temel olarak tane sınırı yabancı maddeleri içermez; SiC'nin yüksek sıcaklık dayanımı, korozyon direnci ve termal şok direnci gibi birçok mükemmel özelliğini korur. Bu nedenle, yüksek sıcaklık fırın mobilyalarında, yanma memelerinde, güneş enerjisi termal dönüştürücülerinde, dizel araç egzoz gazı arıtma cihazlarında, metal eritme işlemlerinde ve son derece zorlu performans gereksinimleri olan diğer ortamlarda yaygın olarak kullanılmaktadır.

Buharlaşma-yoğunlaşma sinterleme mekanizması nedeniyle pişirme işlemi sırasında büzülme olmaz ve ürünün deformasyonuna veya çatlamasına neden olacak artık gerilim oluşmaz.

RSiCkayma döküm, jel döküm, ekstrüzyon, presleme gibi çeşitli yöntemlerle oluşturulabilmektedir. Pişirim sırasında herhangi bir büzülme olmadığından yaş gövde boyutları iyi kontrol edildiği sürece doğru şekil ve boyutlarda ürün elde etmek kolaydır.

Kovulanlaryeniden kristalleştirilmiş SiC ürünüyaklaşık %10-%20 artık gözenek içerir. Malzemenin gözenekliliği büyük ölçüde ham gövdenin gözenekliliğine bağlıdır ve sinterleme sıcaklığıyla önemli ölçüde değişmez, gözeneklilik kontrolü için bir temel sağlar.

Bu sinterleme mekanizması altında malzeme, gözenekli malzemeler alanında geniş bir uygulama alanına sahip olan çok sayıda birbirine bağlı gözeneklere sahiptir. Örneğin egzoz gazı filtreleme ve fosil yakıt hava filtreleme alanlarındaki geleneksel gözenekli ürünlerin yerini alabilir.

RSiC2150-2300°C gibi yüksek sıcaklıklarda herhangi bir oksit veya metal yabancı madde buharlaştığı için camsı fazlar ve yabancı maddeler olmaksızın çok net ve temiz tane sınırlarına sahiptir. Buharlaşma-yoğunlaşma sinterleme mekanizması aynı zamanda SiC'yi de saflaştırabilir (siC içeriğiRSiC%99'un üzerindedir, SiC'nin pek çok mükemmel özelliğini korur ve bu da onu yüksek sıcaklık dayanımı, korozyon direnci ve yüksek sıcaklık fırın mobilyaları, yanma nozulları, güneş enerjisi termal dönüştürücüleri ve metal eritme gibi termal şok direnci gerektiren uygulamalar için uygun hale getirir. .**