- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silisyum ve Silisyum Karbür Gofretler Arasındaki Aşındırma Farklarını Anlamak

Kuru aşındırma işlemlerinde, özellikle Reaktif İyon Aşındırmada (RIE), aşındırılan malzemenin özellikleri, aşındırma hızının ve aşındırılan yapıların son morfolojisinin belirlenmesinde önemli bir rol oynar. Bu özellikle aşındırma davranışlarını karşılaştırırken önemlidir.silikon gofretVesilisyum karbür (SiC) levhalar. Her ikisi de yarı iletken üretiminde yaygın olarak kullanılan malzemeler olmasına rağmen, bunların çok farklı fiziksel ve kimyasal özellikleri, zıt dağlama sonuçlarına yol açmaktadır.

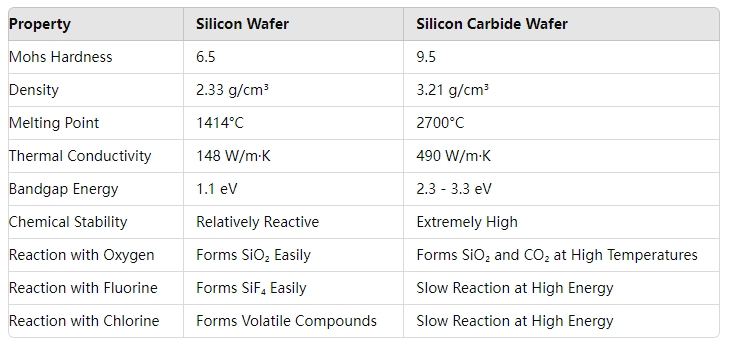

Malzeme Özellikleri Karşılaştırması:Silikonvs.Silisyum Karbür

Tablodan SiC'nin silikondan çok daha sert olduğu, Mohs sertliğinin 9,5 olduğu ve elmasınkine yaklaştığı (Mohs sertliği 10) açıkça görülmektedir. Ek olarak SiC çok daha fazla kimyasal inertlik sergiliyor, bu da kimyasal reaksiyonlara girebilmesi için oldukça spesifik koşullar gerektirdiği anlamına geliyor.

Aşındırma Süreci:Silikonvs.Silisyum Karbür

RIE aşındırma hem fiziksel bombardımanı hem de kimyasal reaksiyonları içerir. Daha az sert ve kimyasal olarak daha reaktif olan silikon gibi malzemeler için süreç verimli bir şekilde işliyor. Silisyumun kimyasal reaktivitesi, flor veya klor gibi reaktif gazlara maruz kaldığında daha kolay aşındırmaya olanak tanır ve iyonların fiziksel bombardımanı, silikon kafesindeki zayıf bağları kolayca bozabilir.

Buna karşılık SiC, aşındırma işleminin hem fiziksel hem de kimyasal yönlerinde önemli zorluklar sunar. SiC'nin fiziksel bombardımanı, yüksek sertliği nedeniyle daha az etkiye sahiptir ve Si-C kovalent bağları çok daha yüksek bağ enerjisine sahiptir, bu da bunların kırılmasının çok daha zor olduğu anlamına gelir. SiC'nin yüksek kimyasal inertliği, tipik aşındırma gazlarıyla kolayca reaksiyona girmediği için sorunu daha da karmaşık hale getiriyor. Sonuç olarak, daha ince olmasına rağmen SiC levha, silikon levhalara kıyasla daha yavaş ve düzensiz bir şekilde aşındırma eğilimindedir.

Silikon Neden SiC'den Daha Hızlı Aşınır?

Silikon levhaları gravürlerken, malzemenin daha düşük sertliği ve daha reaktif yapısı, 675 µm silikon gibi daha kalın levhalar için bile daha düzgün, daha hızlı bir süreç sağlar. Bununla birlikte, daha ince SiC tabakalarının (350 µm) aşındırılması sırasında, malzemenin sertliği ve Si-C bağlarının kırılmasının zorluğu nedeniyle aşındırma işlemi daha zor hale gelir.

Ek olarak SiC'nin daha yavaş aşındırılması, daha yüksek termal iletkenliğine bağlanabilir. SiC, ısıyı hızlı bir şekilde dağıtarak, aksi takdirde aşındırma reaksiyonlarını yönlendirmeye yardımcı olacak lokalize enerjiyi azaltır. Bu özellikle kimyasal bağların kırılmasına yardımcı olmak için termal etkilere dayanan işlemler için problemlidir.

SiC'nin Aşındırma Oranı

SiC'nin aşındırma hızı silikonla karşılaştırıldığında önemli ölçüde daha yavaştır. Optimum koşullar altında, SiC aşındırma hızları dakikada yaklaşık 700 nm'ye ulaşabilir, ancak malzemenin sertliği ve kimyasal stabilitesi nedeniyle bu hızın arttırılması zordur. Aşındırma hızını artırmaya yönelik herhangi bir çaba, aşındırma tekdüzeliği veya yüzey kalitesinden ödün vermeden, fiziksel bombardıman yoğunluğunu ve reaktif gaz bileşimini dikkatli bir şekilde dengelemelidir.

SiC Aşındırma için SiO₂'yı Maske Katmanı olarak kullanma

SiC aşındırma işleminin yarattığı zorluklara yönelik etkili bir çözüm, daha kalın bir SiO₂ katmanı gibi sağlam bir maske katmanının kullanılmasıdır. SiO₂, reaktif iyon aşındırma ortamına karşı daha dirençli olup alttaki SiC'yi istenmeyen aşındırmadan korur ve aşındırılmış yapılar üzerinde daha iyi kontrol sağlar.

Daha kalın bir SiO₂ maske katmanının seçilmesi, SiC'nin hem fiziksel bombardımanına hem de sınırlı kimyasal reaktivitesine karşı yeterli koruma sağlayarak daha tutarlı ve hassas aşındırma sonuçlarına yol açar.

Sonuç olarak, malzemenin aşırı sertliği, yüksek bağ enerjisi ve kimyasal inertliği göz önüne alındığında, SiC tabakalarının aşındırılması silikonla karşılaştırıldığında daha özel yaklaşımlar gerektirir. SiO₂ gibi uygun maske katmanlarının kullanılması ve RIE işleminin optimize edilmesi, dağlama işlemindeki bu zorlukların bazılarının aşılmasına yardımcı olabilir.

Semicorex aşağıdakiler gibi yüksek kaliteli bileşenler sunar:gravür halkası, duş başlığıAşındırma veya iyon implantasyonu için vb. Herhangi bir sorunuz varsa veya ek ayrıntılara ihtiyacınız varsa, lütfen bizimle iletişime geçmekten çekinmeyin.

İletişim telefonu numarası +86-13567891907

E-posta: sales@semicorex.com