- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Seramik Elektrostatik Aynalar Aslında Nasıl Üretiliyor?

2024-10-11

Geleneksel levha sıkıştırma yöntemleri, geleneksel mekanik endüstrilerde yaygın olarak kullanılan mekanik sıkıştırmayı ve balmumu bağlamayı içerir; bunların her ikisi de levhaya kolayca zarar verebilir, eğrilmeye neden olabilir ve onu kirleterek işleme hassasiyetini önemli ölçüde etkileyebilir.

Vakum Aynaları Nasıl Evrimleşti ve Neden?Seramik Elektrostatik AynalarTercih mi edildi?

Zamanla gözenekli seramiklerden yapılmış vakumlu aynalar geliştirildi. Bu aynalar, silikon levha ile seramik yüzey arasında oluşan negatif basıncı kullanarak levhayı tutar, bu da yerel deformasyona neden olabilir ve düzlüğü etkileyebilir. Bu nedenle son yıllardaseramik elektrostatik aynalarKararlı ve düzgün adsorpsiyon kuvveti sağlayan, levha kirlenmesini önleyen ve silikon levha sıcaklığını etkili bir şekilde kontrol eden, ultra ince levhalar için ideal sıkma araçları haline geldi.

Üretim Süreci Nasıldır?Seramik Elektrostatik AynalarGerçekleştirillen?

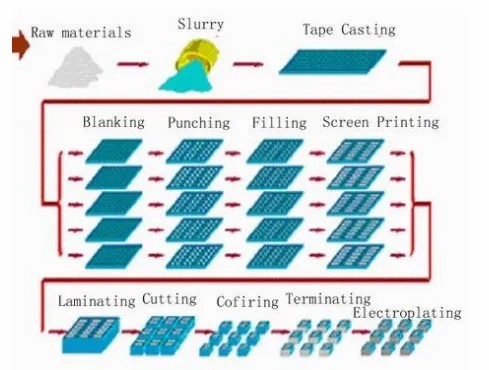

Genellikle bant döküm, dilimleme, serigrafi baskı, laminasyon, sıcak presleme ve sinterleme gibi işlemleri içeren çok katmanlı seramik birlikte pişirme teknolojisi kullanılmaktadır.

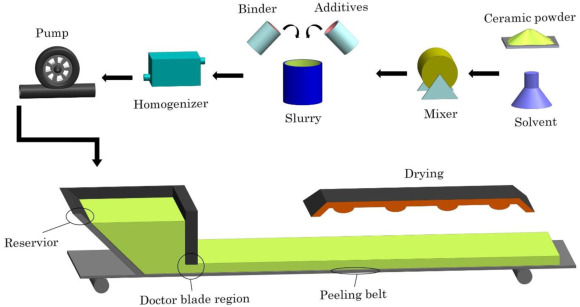

Coulomb tipi içinelektrostatik aynalardielektrik katman iletken malzemeler içermez. Kararlı bir bulamaç oluşturmak için seramik tozlarının, çözücülerin, dağıtıcıların, bağlayıcıların, plastikleştiricilerin ve sinterleme yardımcılarının karıştırılmasını içerir. Bu bulamaç daha sonra bir rakle bıçağı kullanılarak kaplanır, kurutulur ve belirli bir kalınlıkta seramik yeşil tabakalar oluşturacak şekilde dilimlenir. JR tipi içinelektrostatik aynalarJ-R katmanının gerekli direncini elde etmek için ek direnç ayarlayıcılar (iletken malzemeler) karıştırılır, ardından yeşil tabakaları oluşturmak için bant dökümü yapılır.

Serigrafi baskı öncelikle elektrot katmanını hazırlamak için kullanılır. İletken macun ilk olarak serigrafi baskı plakasının bir ucuna dökülür. Ekran yazıcısındaki sileceğin hareketi altında iletken macun, ekran plakasının ağ açıklıklarından geçer ve alt tabakanın üzerine çöker. Silecek gümüş macunu elek ağına eşit şekilde yaydığında baskı işlemi tamamlanır.

Yeşil seramik tabakalar gerekli sırayla (alt tabaka katmanı, elektrot katmanı, dielektrik katman) ve katman sayısında istiflenir. Daha sonra tam bir yeşil gövde oluşturmak için belirli sıcaklık ve basınç koşulları altında birlikte preslenirler. Sıkıştırma sırasında eşit büzülmeyi garanti etmek için basıncın yeşil gövdenin tüm yüzeyine eşit şekilde dağıtıldığından emin olmak çok önemlidir.

Son olarak, ham gövdenin tamamı bir fırında entegre sinterlemeye tabi tutulur. Sinterleme işlemi sırasında düzlük ve büzülme kontrolünün sağlanması için uygun bir sıcaklık profili oluşturulmalıdır. Japonya'daki NGK'nın sinterleme sırasında tozun çekme oranını yaklaşık %10'a kadar kontrol edebildiği, çoğu yerli üreticinin ise hala %20 veya daha fazla çekme oranına sahip olduğu bildiriliyor.**

Semicorex olarak biz, aşağıdaki çözümleri sunma konusunda deneyimliyiz: Seramik Elektrostatik AynalarVediğer seramik malzemelerYarı iletken ve PV sektörlerinde uygulanmakta olup herhangi bir sorunuz varsa veya ek ayrıntılara ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.

İletişim telefonu: +86-13567891907

E-posta: sales@semicorex.com