- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Üretiminde Hangi Zorluklar Var?

2025-01-06

SiC, çekiş invertörleri ve yerleşik şarj cihazları için elektrikli araçlarda (EV'lerin) yanı sıra DC hızlı şarj cihazları, güneş enerjisi invertörleri, enerji depolama sistemleri ve kesintisiz güç kaynakları (UPS) gibi altyapı uygulamalarında yaygın olarak kullanılmaktadır. Bir asırdan fazla bir süredir seri üretimde (başlangıçta aşındırıcı bir malzeme olarak) kullanılmasına rağmen SiC, yüksek voltaj ve yüksek güç uygulamalarında da olağanüstü performans göstermiştir.

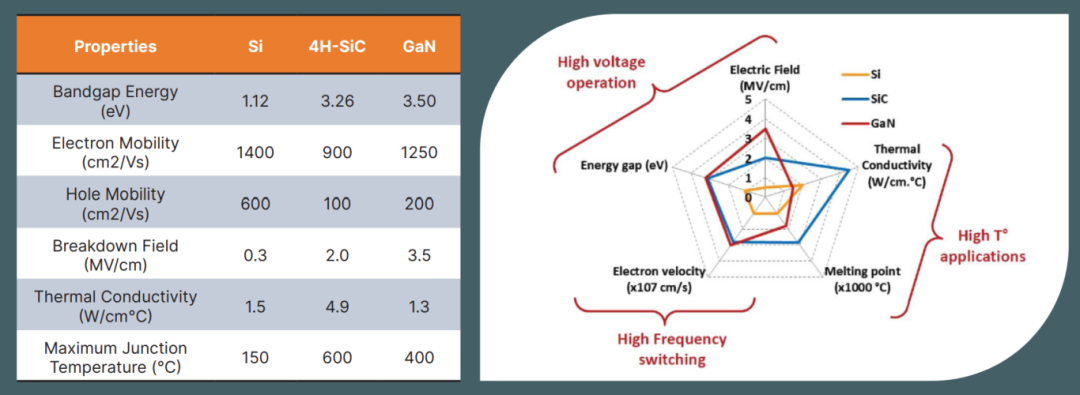

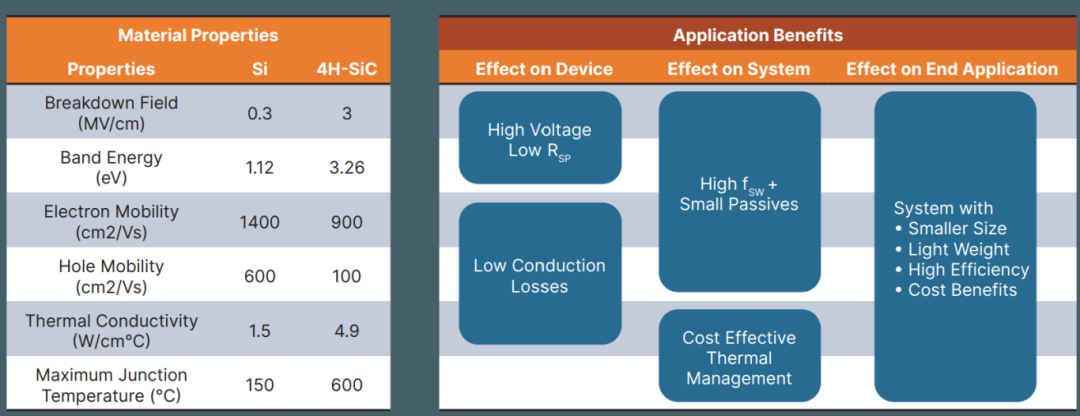

Fiziksel özellikler açısından bakıldığında,silisyum karbüryüksek termal iletkenlik, yüksek doymuş elektron sürüklenme hızı ve yüksek bir arıza elektrik alanı sergiler (Şekil 1'de gösterildiği gibi). Sonuç olarak silisyum karbür bazlı sistemler, enerji kayıplarını önemli ölçüde azaltabilir ve çalışma sırasında daha yüksek anahtarlama hızlarına ulaşabilir. Geleneksel silikon MOSFET ve IGBT cihazlarıyla karşılaştırıldığında, silikon karbür bu avantajları daha küçük boyutlarda sunarak daha yüksek verimlilik ve üstün performans sunabilir.

Şekil 1: Silikon ve Geniş Bant Aralıklı Malzemelerin Özellikleri

Silisyum karbürün çalışması limitleri aşabilirsilikonçalışma frekansları silikon IGBT'lerden daha yüksektir ve aynı zamanda güç yoğunluğunu da önemli ölçüde artırabilir.

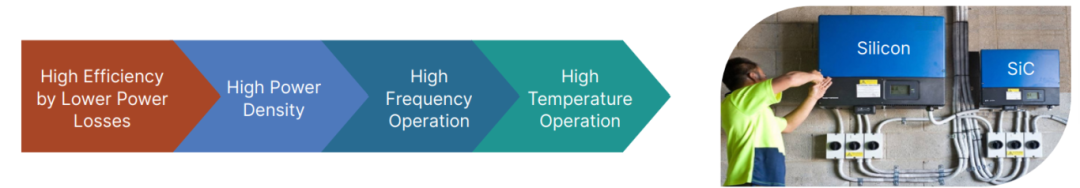

Şekil 2: SiC ve Si

Fırsatlar Ne Sağlar?Silisyum KarbürSunmak?

Üreticiler için silisyum karbür önemli bir rekabet avantajı olarak algılanıyor. Yalnızca enerji açısından verimli sistemler kurma fırsatları sağlamakla kalmaz, aynı zamanda bu sistemlerin genel boyutunu, ağırlığını ve maliyetini de etkili bir şekilde azaltır. Bunun nedeni, silisyum karbür kullanan sistemlerin genellikle silikon bazlı sistemlere kıyasla daha enerji verimli, kompakt ve dayanıklı olması ve tasarımcıların pasif bileşenlerin boyutunu azaltarak maliyetleri düşürmesine olanak sağlamasıdır. Daha spesifik olarak, SiC cihazlarının daha düşük ısı üretimi nedeniyle çalışma sıcaklığı, Şekil 3'te gösterildiği gibi geleneksel çözümlerin altında tutulabilir. Bu, sistem verimliliğini artırırken aynı zamanda güvenilirliği artırır ve ekipman ömrünü uzatır.

Şekil 3: Silisyum Karbür Uygulamalarının Avantajları

Tasarım ve üretim aşamasında, sinterleme gibi yeni talaş bağlama teknolojilerinin benimsenmesi, daha etkili ısı dağılımını kolaylaştırabilir ve bağlantı güvenilirliğini sağlayabilir. Silikon cihazlarla karşılaştırıldığında SiC cihazları daha yüksek voltajlarda çalışabilir ve daha hızlı anahtarlama hızları sunabilir. Bu avantajlar, tasarımcıların maliyet rekabetçiliğini artırırken sistem düzeyinde işlevselliği nasıl optimize edeceklerini yeniden düşünmelerine olanak tanır. Şu anda, silikon karbür diyotlar, MOSFET'ler ve modüller dahil olmak üzere birçok yüksek performanslı cihaz SiC teknolojisini kullanıyor.

Silikon malzemelerle karşılaştırıldığında SiC'nin üstün performansı, yeni ortaya çıkan uygulamalar için geniş fırsatlar sunuyor. SiC cihazları tipik olarak 650V'tan az olmayan ve özellikle 1200V'un üzerindeki voltajlar için tasarlanmıştır; SiC birçok uygulama için tercih edilen seçenek haline gelir. Solar invertörler, EV şarj istasyonları ve endüstriyel AC'den DC'ye dönüşüm gibi uygulamaların kademeli olarak SiC teknolojisine doğru kayması bekleniyor. Diğer bir uygulama alanı ise mevcut bakır ve manyetik transformatörlerin kademeli olarak SiC teknolojisiyle değiştirileceği, güç iletimi ve dönüşümünde daha yüksek verimlilik ve güvenilirlik sunan katı hal transformatörleridir.

Üretim Zorlukları Ne Yapar?Silisyum KarbürYüz?

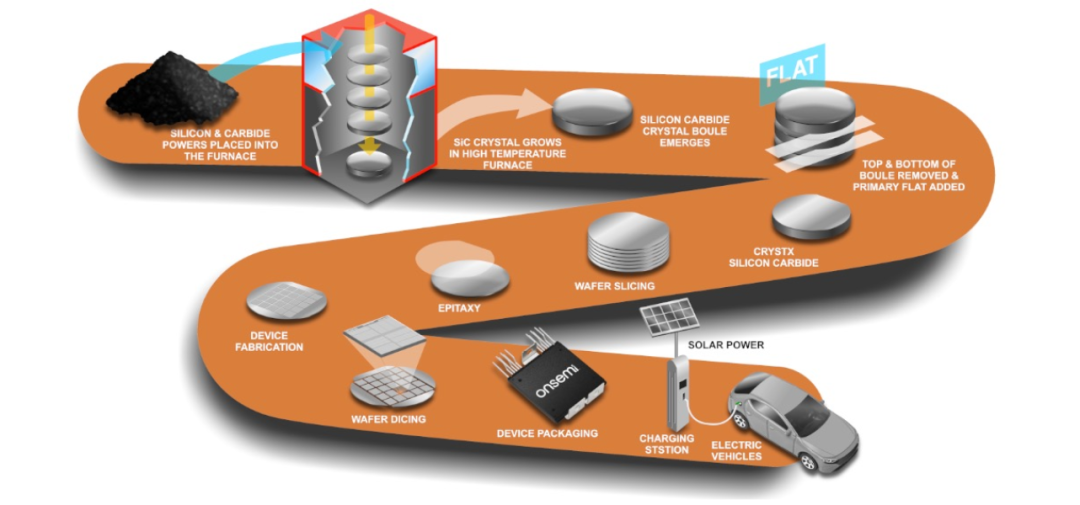

Silisyum karbür geniş bir pazar potansiyeline sahip olmasına rağmen, üretim süreci de çeşitli zorluklarla karşı karşıyadır. Başlangıçta hammaddelerin (yani SiC granülleri veya tozlarının) saflığı sağlanmalıdır. Bunu takiben, son derece tutarlı SiC külçelerinin üretimi (Şekil 4'te gösterildiği gibi), nihai ürünün güvenilirliğini (Şekil 5'te gösterildiği gibi) sağlamak için sonraki her işlem aşamasında deneyim biriktirmeyi gerektirir.

SiC'nin benzersiz bir zorluğu, sıvı faza sahip olmamasıdır, yani geleneksel eritme yöntemleri kullanılarak büyütülemez. Kristal büyümesinin hassas bir şekilde kontrol edilen basınçlar altında gerçekleşmesi gerekir, bu da SiC üretimini silikondan daha karmaşık hale getirir. Yüksek sıcaklık ve düşük basınçlı ortamlarda stabilite korunursa SiC, sıvı faza geçmeden doğrudan gaz halindeki maddelere ayrışacaktır.

Bu karakteristik nedeniyle, SiC kristal büyümesi tipik olarak süblimasyon veya fiziksel buhar taşıma (PVT) tekniklerini kullanır. Bu proseste, SiC tozu fırın içindeki bir potaya yerleştirilir ve yüksek sıcaklıklara (2200°C'yi aşan) kadar ısıtılır. SiC süblimleştikçe, bir kristal oluşturmak üzere bir tohum kristali üzerinde kristalleşir. PVT büyütme yönteminin önemli bir parçası, çapı külçeninkine benzer olan tohum kristalidir. Dikkat çekici bir şekilde, PVT sürecinin büyüme hızı çok yavaştır; saatte yaklaşık 0,1 ila 0,5 milimetre.

Şekil 4: Silisyum Karbür Tozu, Külçeler ve Gofretler

SiC'nin silikonla karşılaştırıldığında aşırı sertliği nedeniyle,gofretüretim süreci de daha karmaşıktır. SiC son derece sert bir malzemedir ve elmas testerelerle bile kesmeyi zorlaştırır; bu sertlik onu diğer birçok yarı iletken malzemeden ayırır. Külçeleri levhalar halinde dilimlemek için şu anda çeşitli yöntemler mevcut olmasına rağmen, bu yöntemler potansiyel olarak tek kristalde kusurlara neden olabilir ve nihai malzeme kalitesini etkileyebilir.

Şekil 5: Silisyum Karbürün Hammaddeden Nihai Ürünlere Kadar Üretim Süreci

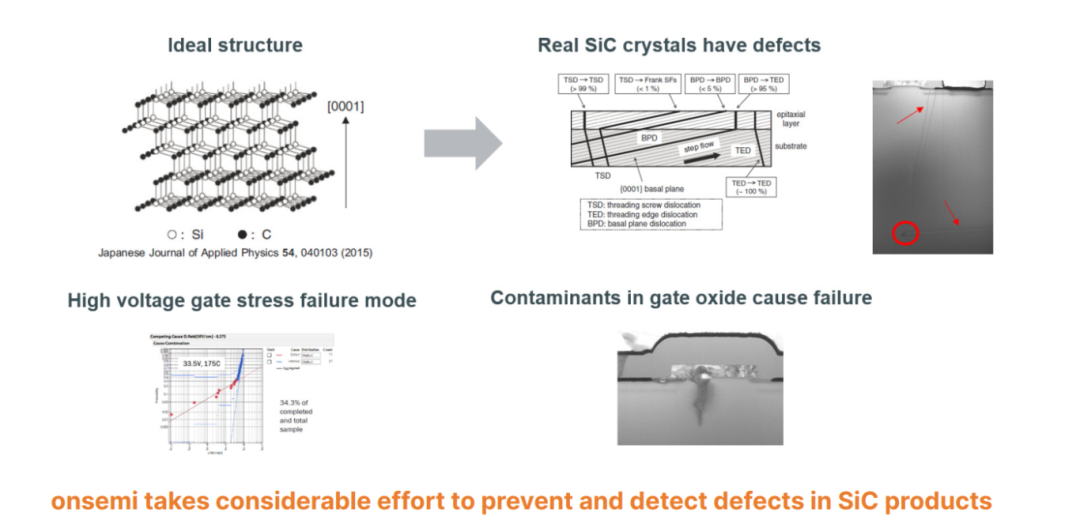

Üstelik SiC'nin büyük ölçekli üretimi de zorluklarla karşılaşıyor. SiC doğası gereği silikonla karşılaştırıldığında daha fazla kusura sahiptir. Katkılama işlemi son derece karmaşıktır ve büyük boyutlu, düşük kusurlu SiC levhaların üretilmesi, daha yüksek üretim ve işleme maliyetleri anlamına gelir. Bu nedenle, yüksek kaliteli ürünlerin tutarlı bir şekilde üretilmesini sağlamak için başlangıçtan itibaren verimli ve titiz bir geliştirme süreci oluşturmak çok önemlidir.

Şekil 6: Zorluklar - Silisyum Karbür Plakalar ve Kusurlar

Semicorex olarak biz şu konuda uzmanız:SiC/TaC kaplı grafitSiC yarı iletken üretiminde uygulanan çözümler. Herhangi bir sorunuz varsa veya ek ayrıntılara ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.

İletişim telefonu: +86-13567891907

E-posta: sales@semicorex.com